Mecânica e Usinagem

Aqui você encontra para sua empresa os serviços de Manutenção de Compressores, Válvulas Hidráulicas, Pneumáticas, Análise de Transmissão e muito mais …

Diagnóstico e manutenção de compressores

O diagnóstico e a manutenção adequados dos compressores são fundamentais para garantir seu desempenho eficiente, prolongar sua vida útil e evitar interrupções não programadas nas operações. Os compressores são dispositivos essenciais usados para aumentar a pressão de um gás ou ar, sendo amplamente utilizados em diversas indústrias, como a indústria automobilística, de alimentos e bebidas, petroquímica, entre outras.

A seguir, serão abordados alguns aspectos importantes relacionados ao diagnóstico e à manutenção de compressores:

Diagnóstico de Compressores:

Monitoramento de pressão e temperatura: O monitoramento regular da pressão e temperatura do compressor durante a operação é essencial para detectar qualquer variação anormal. A observação de flutuações excessivas ou valores fora das faixas especificadas pode indicar problemas no funcionamento do compressor.

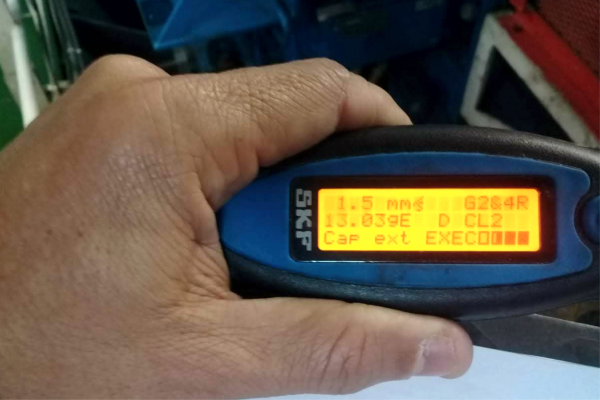

Análise de vibração: A análise de vibração é uma técnica utilizada para diagnosticar problemas mecânicos em compressores. Sensores são colocados no compressor para medir as vibrações durante o funcionamento. Variações anormais nas vibrações podem indicar desalinhamento, desgaste de rolamentos, desbalanceamento ou outros problemas mecânicos. A análise desses dados ajuda a identificar problemas e tomar medidas corretivas.

Análise de ruído: O ruído emitido pelo compressor também pode ser um indicador de problemas. Variações incomuns no ruído, como aumento de ruídos de vibração, ruídos agudos ou batidas, podem indicar desgaste ou falha de componentes internos do compressor.

Manutenção de Compressores:

Troca de óleo e filtros: A troca regular do óleo lubrificante e dos filtros é uma parte essencial da manutenção de compressores. O óleo lubrificante deve ser verificado e trocado de acordo com as recomendações do fabricante para garantir a lubrificação adequada dos componentes internos do compressor. Além disso, os filtros de ar e de óleo devem ser substituídos regularmente para garantir que o ar e o óleo estejam limpos e livres de impurezas.

Limpeza e inspeção: A limpeza regular do compressor é importante para remover poeira, sujeira e resíduos que possam obstruir os componentes e reduzir a eficiência do compressor. Os componentes internos, como válvulas, cilindros e cabeçotes, devem ser inspecionados visualmente para identificar desgastes, danos ou vazamentos.

Verificação de vazamentos: A verificação regular de vazamentos é crucial para manter o desempenho eficiente do compressor. Vazamentos de ar podem levar a perdas de pressão e exigir que o compressor trabalhe mais para manter a pressão desejada. As conexões, tubulações e selos devem ser verificados e reparados se necessário.

Manutenção dos sistemas de resfriamento: Compressores geralmente possuem sistemas de resfriamento para evitar superaquecimento. É importante verificar regularmente o funcionamento desses sistemas, como radiadores, ventoinhas e mangueiras, para garantir que estejam limpos e funcionando corretamente.

Ajuste e aperto de conexões: Com o tempo, as conexões elétricas e mecânicas podem se soltar devido a vibrações e variações de temperatura. É importante realizar inspeções regulares e apertar todas as conexões elétricas e mecânicas para evitar problemas de contato e aquecimento excessivo.

É recomendável seguir as recomendações do fabricante em relação aos intervalos de manutenção preventiva e programar revisões periódicas realizadas por profissionais qualificados. O diagnóstico e a manutenção adequados dos compressores ajudam a garantir sua confiabilidade operacional, aumentar a eficiência energética e evitar paradas não programadas.

Diagnóstico de Válvulas Hidráulicas e Pneumáticas

O diagnóstico e a manutenção adequados das válvulas hidráulicas e pneumáticas são essenciais para garantir o bom funcionamento dos sistemas hidráulicos e pneumáticos. As válvulas desempenham um papel crucial no controle do fluxo de fluido (hidráulico) ou ar comprimido (pneumático) em uma ampla gama de aplicações industriais, desde máquinas e equipamentos até sistemas de automação e controle.

A seguir, serão abordados alguns aspectos importantes relacionados ao diagnóstico e à manutenção das válvulas hidráulicas e pneumáticas:

Diagnóstico de Válvulas Hidráulicas e Pneumáticas:

Inspeção visual: Uma inspeção visual é o primeiro passo no diagnóstico das válvulas. Verifica-se a existência de vazamentos, danos físicos, obstruções ou qualquer anomalia aparente. É importante observar atentamente a integridade das conexões, vedações, êmbolos, molas e demais componentes.

Testes de funcionamento: Realizar testes de funcionamento é essencial para identificar possíveis problemas. Isso pode incluir a operação manual das válvulas para verificar se estão respondendo corretamente aos comandos, bem como a verificação do fluxo de fluido ou ar comprimido nas condições normais de operação.

Testes de pressão: Realizar testes de pressão é importante para avaliar a capacidade da válvula de suportar a pressão de trabalho especificada. Isso pode ser feito aplicando pressão gradualmente e verificando se a válvula mantém sua integridade e não apresenta vazamentos.

Manutenção de Válvulas Hidráulicas e Pneumáticas:

Limpeza: A limpeza regular das válvulas é fundamental para garantir o bom funcionamento. É importante remover sujeira, partículas e resíduos que possam obstruir o fluxo ou causar desgaste prematuro dos componentes. Recomenda-se utilizar solventes adequados para limpeza e seguir as instruções do fabricante.

Substituição de vedações e o-rings: As vedações e o-rings das válvulas hidráulicas e pneumáticas são peças que podem sofrer desgaste ao longo do tempo. É importante realizar a substituição regular dessas vedações para evitar vazamentos e garantir a vedação adequada.

Lubrificação: A lubrificação adequada das válvulas é essencial para reduzir o atrito e o desgaste dos componentes. Recomenda-se utilizar lubrificantes específicos indicados pelo fabricante e seguir as orientações quanto à frequência de lubrificação.

Ajuste e aperto de conexões: Com o tempo, as conexões das válvulas podem se soltar devido a vibrações e variações de temperatura. É importante realizar inspeções regulares e apertar todas as conexões para evitar vazamentos e problemas de vedação.

Verificação de desgaste e folga: As válvulas podem apresentar desgaste e folga ao longo do tempo, o que pode afetar seu desempenho. É importante verificar os componentes internos, como êmbolos, molas e assentos, e realizar ajustes ou substituições, se necessário.

É recomendável seguir as recomendações do fabricante quanto aos intervalos de manutenção preventiva e programar revisões periódicas realizadas por profissionais qualificados. O diagnóstico e a manutenção adequados das válvulas hidráulicas e pneumáticas garantem a confiabilidade operacional dos sistemas e contribuem para a eficiência e segurança das aplicações industriais.

Análise de Transmissão de Torque

A análise de transmissão de torque na mecânica é uma abordagem utilizada para compreender e avaliar a transferência de força rotacional em sistemas mecânicos. O torque é uma grandeza que mede a tendência de um objeto girar em torno de um eixo e é de extrema importância em diversos dispositivos e máquinas, como motores, transmissões, engrenagens e eixos.

Existem várias considerações e técnicas envolvidas na análise de transmissão de torque. Algumas delas incluem:

Componentes da transmissão: A análise começa identificando os componentes principais envolvidos na transmissão de torque, como eixos, engrenagens, acoplamentos, correntes ou correias de transmissão, embreagens, entre outros. Cada componente tem um papel específico na transmissão de torque e é fundamental entender seu funcionamento e características.

Cálculo do torque: Para realizar a análise de transmissão de torque, é necessário calcular ou medir o valor do torque em diferentes pontos do sistema. O torque pode ser calculado utilizando as equações básicas da física, levando em consideração a força aplicada e a distância ao eixo de rotação. Em sistemas mais complexos, como transmissões de engrenagens, podem ser utilizadas fórmulas específicas para calcular o torque em cada estágio da transmissão.

Dimensionamento dos componentes: Com base na análise do torque, é possível dimensionar os componentes da transmissão de acordo com a carga esperada. Isso envolve a seleção de materiais adequados, diâmetros de eixos, números de dentes em engrenagens, tipos de acoplamentos, entre outros aspectos. O dimensionamento correto é importante para garantir que os componentes sejam capazes de suportar a carga de torque e operar de forma confiável.

Análise de falhas: A análise de transmissão de torque também pode ser útil na identificação e prevenção de falhas. Ao analisar a distribuição do torque ao longo do sistema, é possível identificar áreas de concentração de tensão ou desgaste excessivo. Isso auxilia na implementação de medidas preventivas, como reforços estruturais, lubrificação adequada, monitoramento de condições de funcionamento, entre outros.

Simulação computacional: A análise de transmissão de torque pode ser facilitada por meio de simulações computacionais. Com o uso de softwares de modelagem e simulação, é possível criar modelos virtuais do sistema mecânico e realizar análises mais detalhadas. As simulações podem fornecer informações valiosas sobre a distribuição de torque, pontos críticos de tensão e otimização do projeto.

A análise de transmissão de torque é uma prática importante na engenharia mecânica, permitindo a compreensão do comportamento dos sistemas mecânicos sujeitos a forças rotacionais. É uma ferramenta essencial para o dimensionamento adequado dos componentes, a prevenção de falhas e a melhoria da eficiência e desempenho dos sistemas mecânicos.

Análise de Vibração

A análise de vibração é uma técnica utilizada para avaliar e diagnosticar o comportamento vibratório de máquinas e estruturas. Ela desempenha um papel crucial na manutenção preditiva, permitindo a detecção precoce de problemas e a tomada de medidas corretivas antes que ocorram falhas graves.

A análise de vibração envolve a medição e interpretação das oscilações ou vibrações geradas por uma máquina ou estrutura. Essas vibrações podem ser causadas por vários fatores, como desbalanceamento, desalinhamento, desgaste de rolamentos, folgas excessivas, problemas de lubrificação, ressonância estrutural, entre outros.

Os principais aspectos da análise de vibração incluem:

Coleta de dados: A coleta de dados é realizada por meio de sensores, como acelerômetros, instalados nas máquinas ou estruturas. Esses sensores medem as vibrações em diferentes direções e frequências. A coleta de dados pode ser feita de forma contínua ou em intervalos específicos de tempo, dependendo da aplicação e do equipamento em análise.

Análise de frequência: A análise de frequência é uma etapa essencial na análise de vibração. Ela envolve a transformação dos dados de vibração do domínio do tempo para o domínio da frequência por meio de técnicas como a Transformada de Fourier. Isso permite identificar as frequências predominantes e seus componentes harmônicos, que podem indicar a presença de problemas específicos.

Espectro de frequência: O espectro de frequência é uma representação gráfica das diferentes componentes de frequência presentes nas vibrações medidas. Ele fornece informações valiosas sobre as frequências de ressonância, picos de amplitude e padrões de vibração que estão relacionados a problemas específicos, como desbalanceamento ou desgaste de rolamentos.

Análise temporal: Além da análise de frequência, a análise temporal é usada para examinar as características das vibrações no domínio do tempo. Ela pode revelar informações sobre a periodicidade, variações de amplitude e padrões transientes das vibrações, auxiliando na identificação de problemas intermitentes ou eventos anormais.

Comparação com padrões de referência: Durante a análise de vibração, é comum comparar os dados medidos com padrões de referência ou limites estabelecidos. Esses padrões podem ser fornecidos pelos fabricantes dos equipamentos ou por normas industriais. A comparação ajuda a identificar se as vibrações medidas estão dentro de níveis aceitáveis ou se indicam a presença de falhas ou problemas iminentes.

Diagnóstico e ação corretiva: Com base nos resultados da análise de vibração, é possível fazer um diagnóstico das condições de funcionamento da máquina ou estrutura. Dependendo do tipo e gravidade do problema detectado, podem ser recomendadas ações corretivas, como ajustes, alinhamentos, balanceamentos, substituição de peças desgastadas, reforços estruturais, entre outros.

A análise de vibração é uma ferramenta poderosa na manutenção preditiva, permitindo identificar problemas em estágios iniciais, reduzir paradas não programadas, otimizar a vida útil dos equipamentos e melhorar a confiabilidade operacional. É uma prática comum em indústrias e setores onde a vibração é uma preocupação, como na manutenção de máquinas rotativas, turbinas, compressores, motores, estruturas civis, entre outros.

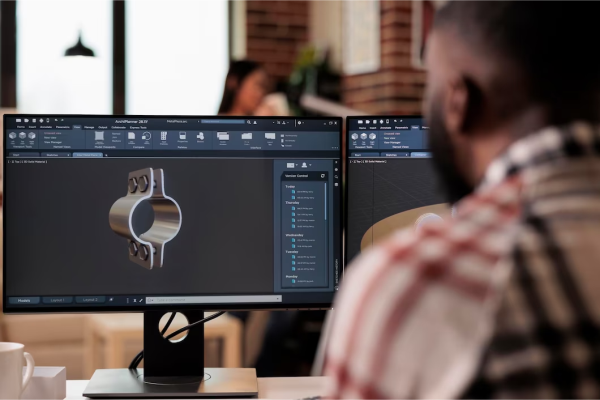

Modelagem 3D

A modelagem 3D na mecânica é uma técnica que envolve a criação de representações virtuais tridimensionais de objetos, componentes ou sistemas mecânicos. Essa abordagem é amplamente utilizada em diversas etapas do processo de design, desenvolvimento, análise e fabricação na indústria mecânica.

A seguir, são apresentados os principais aspectos da modelagem 3D na mecânica:

-

Software de modelagem 3D: A modelagem 3D na mecânica é realizada por meio de softwares especializados, como CAD (Computer-Aided Design) ou software de modelagem paramétrica. Essas ferramentas permitem criar geometrias complexas com precisão, definir propriedades e características dos componentes e montar conjuntos mecânicos completos.

-

Criação de geometria: O primeiro passo na modelagem 3D é criar a geometria do objeto ou componente. Isso pode ser feito utilizando uma variedade de ferramentas, como desenho de perfis, modelagem de sólidos, superfícies ou malhas. A geometria pode incluir recursos como furos, chanfros, roscas, nervuras, entre outros, que são importantes para o funcionamento e montagem correta dos componentes mecânicos.

-

Montagem de conjuntos: A modelagem 3D permite a montagem virtual de conjuntos mecânicos, onde diferentes componentes são posicionados e interconectados de acordo com suas relações de montagem. Isso permite verificar a adequação dos encaixes, a funcionalidade geral do sistema e a detecção de interferências ou conflitos entre os componentes.

-

Análise e simulação: A modelagem 3D também possibilita a realização de análises e simulações do comportamento mecânico dos objetos ou sistemas. Isso inclui análises estruturais, análises de tensões, simulação de movimento, análises de fluxo de fluidos, entre outros. Essas análises auxiliam na validação do projeto, na identificação de áreas críticas e na otimização do desempenho dos componentes ou sistemas mecânicos.

-

Documentação técnica: A modelagem 3D é uma ferramenta valiosa para a criação de documentação técnica, como desenhos de fabricação, listas de materiais e especificações. Os modelos 3D podem ser usados para gerar automaticamente desenhos em 2D, com vistas, cotas e tolerâncias dimensionais, agilizando o processo de documentação e comunicação das informações de projeto.

-

Integração com fabricação: Os modelos 3D também são utilizados para a integração com processos de fabricação, como usinagem, prototipagem rápida ou manufatura aditiva. Os modelos 3D podem ser usados para gerar caminhos de ferramentas, programas CNC ou arquivos para impressão 3D, permitindo a fabricação precisa e eficiente dos componentes mecânicos.

A modelagem 3D na mecânica oferece vantagens significativas, como a visualização realista do projeto, a detecção de problemas antes da fabricação, a redução de erros e retrabalho, a aceleração do processo de desenvolvimento e a melhoria da eficiência geral. É uma técnica essencial na indústria mecânica.