Automação Industrial

Aqui você encontra para sua empresa os serviços de Automação Industrial, Programação, PLC’s, Grupos Geradores, Motores Elétricos e muito mais …

Gerenciamento e Execução de Projetos de Automação

O gerenciamento e execução de projetos de automação são atividades cruciais para garantir o sucesso na implementação de sistemas automatizados em uma organização. Esses projetos envolvem a aplicação de tecnologias e processos para substituir ou otimizar tarefas manuais, melhorando a eficiência, a qualidade e a produtividade das operações.

O gerenciamento de projetos de automação requer uma abordagem sistemática e estruturada para garantir que todos os aspectos do projeto sejam considerados e gerenciados adequadamente. Aqui estão algumas etapas fundamentais no gerenciamento e execução de projetos de automação:

Definição dos objetivos: É essencial estabelecer claramente os objetivos do projeto de automação. Isso envolve identificar os processos a serem automatizados, determinar os resultados esperados e definir métricas para avaliar o sucesso do projeto.

Análise de viabilidade: Antes de iniciar o projeto, é importante realizar uma análise de viabilidade técnica e econômica. Isso inclui avaliar os recursos necessários, o retorno sobre o investimento esperado e os potenciais benefícios da automação.

Planejamento do projeto: Uma vez que a viabilidade do projeto seja confirmada, é hora de desenvolver um plano de projeto detalhado. Isso envolve identificar as atividades necessárias, estabelecer um cronograma, alocar recursos, definir responsabilidades e determinar o orçamento do projeto.

Seleção de tecnologia: A escolha da tecnologia de automação adequada é crucial para o sucesso do projeto. Isso envolve avaliar diferentes fornecedores e soluções disponíveis no mercado, levando em consideração os requisitos do projeto, a compatibilidade com os sistemas existentes e o suporte pós-implementação oferecido pelo fornecedor.

Desenvolvimento e implementação: Nesta fase, a equipe do projeto desenvolve a solução de automação de acordo com as especificações definidas. Isso pode envolver a programação de software, a configuração de hardware, a integração de sistemas e a realização de testes para garantir que a solução atenda aos requisitos e expectativas.

Treinamento e capacitação: É fundamental fornecer treinamento adequado para os usuários finais e a equipe responsável pela manutenção da solução de automação. Isso ajuda a garantir que todos estejam familiarizados com o novo sistema e capazes de usá-lo de forma eficiente.

Monitoramento e controle: Durante a execução do projeto, é importante monitorar o progresso, acompanhar o cumprimento do cronograma e o uso dos recursos, além de identificar e mitigar quaisquer problemas ou riscos que possam surgir.

Avaliação pós-implementação: Após a conclusão do projeto, é essencial realizar uma avaliação pós-implementação para verificar se os objetivos foram alcançados. Isso envolve medir o desempenho, coletar feedback dos usuários e identificar oportunidades de melhoria contínua.

Em resumo, o gerenciamento e a execução de projetos de automação exigem um planejamento cuidadoso, uma seleção adequada de tecnologia e uma abordagem sistemática para garantir a implementação bem-sucedida

Assistência Técnica em Campo

A assistência técnica em campo é um componente fundamental para garantir o funcionamento eficiente e confiável dos sistemas de automação industrial. Aqui estão algumas vantagens da assistência técnica em campo na automação industrial:

Diagnóstico e solução de problemas em tempo real: A assistência técnica em campo permite que os especialistas estejam presentes fisicamente nas instalações industriais, o que facilita o diagnóstico e a solução de problemas de forma rápida e eficiente. Eles podem identificar e corrigir falhas de hardware, software ou integração do sistema no local, minimizando o tempo de inatividade e garantindo a continuidade das operações.

Manutenção preventiva e corretiva: A assistência técnica em campo possibilita a realização de manutenção preventiva e corretiva diretamente nas instalações industriais. Os técnicos podem realizar inspeções periódicas, limpezas, calibrações e substituição de componentes conforme necessário. Isso ajuda a prevenir falhas e otimizar o desempenho do sistema de automação, evitando interrupções não programadas na produção.

Atualizações e upgrades no local: Com a assistência técnica em campo, é possível realizar atualizações e upgrades nos sistemas de automação diretamente nas instalações industriais. Isso inclui a implementação de novas versões de software, melhorias de desempenho e a incorporação de novos recursos. A capacidade de fazer atualizações no local minimiza o impacto nas operações e garante que os sistemas estejam sempre atualizados e alinhados com as necessidades do negócio.

Treinamento e suporte personalizados: A assistência técnica em campo oferece a oportunidade de fornecer treinamento e suporte personalizados aos operadores e equipes de manutenção. Os técnicos podem trabalhar diretamente com os usuários finais, oferecendo orientações práticas sobre o uso correto do sistema, solução de problemas básicos e práticas recomendadas. Isso ajuda a melhorar a competência técnica dos funcionários e maximiza a eficiência operacional.

Interação direta com os clientes: Ao fornecer assistência técnica em campo, os profissionais de automação podem estabelecer uma relação de confiança e parceria com os clientes. A interação direta permite compreender melhor as necessidades e desafios específicos de cada cliente, adaptar as soluções de automação de acordo e fornecer um suporte personalizado. Essa proximidade ajuda a melhorar a satisfação do cliente e a construir relacionamentos duradouros.

Em resumo, a assistência técnica em campo na automação industrial oferece vantagens significativas, como diagnóstico e solução de problemas em tempo real, manutenção preventiva e corretiva, atualizações no local, treinamento personalizado e uma relação próxima com os clientes. Esses benefícios contribuem para o desempenho, confiabilidade e eficiência geral dos sistemas de automação industrial.

Programação de Sistema Supervisório

A programação de sistemas supervisórios desempenha um papel fundamental na automação industrial, permitindo a monitorização, controlo e gestão eficiente de processos e sistemas em tempo real. Um sistema supervisório, também conhecido como SCADA (Supervisory Control and Data Acquisition), é responsável por recolher dados de sensores, controladores e outros dispositivos no chão de fábrica e apresentá-los de forma visual para os operadores e engenheiros. Aqui estão algumas informações sobre a programação de sistemas supervisórios em automação industrial:

Desenvolvimento de telas e interfaces: A programação de sistemas supervisórios envolve o desenvolvimento de telas e interfaces gráficas para visualizar e interagir com os dados do processo. Isso inclui a criação de gráficos, tabelas, indicadores, alarmes, tendências e outros elementos visuais que permitem aos operadores monitorar e controlar o sistema de forma intuitiva.

Configuração de comunicação: Os sistemas supervisórios precisam comunicar-se com os dispositivos no chão de fábrica, como PLCs (Controladores Lógicos Programáveis), sensores e atuadores. A programação envolve a configuração dos protocolos de comunicação adequados para estabelecer essa conexão e a troca de dados entre o sistema supervisório e os dispositivos.

Implementação de lógica de controle: Além de exibir dados, os sistemas supervisórios também podem executar funções de controle. A programação envolve a implementação de lógica de controle para definir regras, algoritmos e sequências de ações que são executadas automaticamente pelo sistema supervisório com base nas condições do processo. Isso permite o controlo automatizado de equipamentos e sistemas.

Configuração de alarmes e notificações: Os sistemas supervisórios são capazes de monitorizar variáveis e detetar situações anormais. A programação envolve a configuração de alarmes e notificações para alertar os operadores quando ocorrem eventos críticos ou situações de falha. Esses alarmes podem ser exibidos visualmente na interface do sistema ou enviados como mensagens de texto ou e-mails para os operadores e gestores responsáveis.

Armazenamento e análise de dados: Os sistemas supervisórios geralmente registam e armazenam dados históricos de processo para análise posterior. A programação envolve a configuração de bases de dados ou sistemas de armazenamento para registrar esses dados e permitir análises posteriores, como a geração de relatórios, tendências de desempenho e deteção de padrões.

Integração com outros sistemas: A programação de sistemas supervisórios pode envolver a integração com outros sistemas, como sistemas de gestão empresarial (ERP), sistemas de gestão de manutenção (CMMS) ou sistemas de gestão energética. Isso permite uma troca de dados bidirecional entre os sistemas, melhorando a eficiência e a tomada de decisões.

A programação de sistemas supervisórios requer conhecimentos em linguagens de programação específicas, como linguagens de script ou linguagens de programação visual, dependendo do sistema supervisório utilizado. Além disso, é importante ter um bom entendimento dos processos industriais e das necess

Programação de CLP'S e IHM'S

A programação de Controladores Lógicos Programáveis (CLPs) e Interfaces Homem-Máquina (IHMs) desempenha um papel crucial na automação industrial, permitindo a configuração, controle e monitoramento de sistemas automatizados. Aqui estão algumas informações sobre a programação de CLPs e IHMs:

Programação de CLPs:

- Linguagens de programação: Os CLPs são programados utilizando linguagens de programação específicas, como a linguagem ladder, a linguagem de diagrama de blocos funcionais (FBD) e a linguagem de lista de instruções (IL). Essas linguagens permitem a criação de sequências lógicas e a configuração de funções de controle.

- Lógica de controle: A programação de CLPs envolve a definição de lógica de controle para controlar dispositivos, como motores, válvulas e sensores. Isso inclui a criação de lógica booleana, temporizadores, contadores e instruções de movimento.

- Configuração de entradas e saídas: Os CLPs possuem entradas e saídas digitais e analógicas que são configuradas na programação. As entradas são conectadas a sensores e dispositivos de entrada, enquanto as saídas controlam atuadores e dispositivos de saída. A programação envolve a atribuição adequada dessas entradas e saídas para as funções de controle necessárias.

Programação de IHMs:

- Criação de telas e interfaces: As IHMs são programadas para criar telas e interfaces gráficas para interação com os operadores. Isso envolve a criação de elementos visuais, como botões, indicadores, gráficos e tabelas, para visualizar informações do processo e permitir que os operadores controlem o sistema.

- Configuração de alarmes e notificações: As IHMs podem ser configuradas para exibir alarmes e notificações para alertar os operadores sobre situações anormais ou falhas no sistema. A programação envolve a definição de condições de alarme e a exibição de mensagens visuais ou sonoras para os operadores.

- Integração com CLPs e outros dispositivos: As IHMs são frequentemente usadas para visualizar e controlar CLPs e outros dispositivos de automação. A programação envolve a configuração da comunicação entre a IHM e os dispositivos, permitindo a troca de dados e comandos em tempo real.

- Interface de dados: As IHMs também podem ser usadas para exibir dados históricos, tendências de processo e informações de produção. A programação envolve a configuração da interface de dados para recuperar, processar e exibir essas informações de forma clara e compreensível para os operadores e gestores.

Tanto a programação de CLPs quanto a programação de IHMs requerem conhecimentos específicos em linguagens de programação e ferramentas de software adequadas. É importante compreender os requisitos de controle e monitoramento do sistema, bem como as especificações e funcionalidades dos dispositivos CLPs e IHMs utilizados.

Parametrização de Instrumentação

A parametrização de instrumentação desempenha um papel fundamental na automação industrial, permitindo a configuração e ajuste de dispositivos de medição e controle, como transmissores de pressão, medidores de vazão, controladores de temperatura e outros instrumentos utilizados em processos industriais. Aqui estão algumas informações sobre a parametrização de instrumentação na automação industrial:

Configuração de parâmetros básicos: A parametrização envolve a configuração dos parâmetros básicos do instrumento, como unidades de medida, faixas de operação, escalas, resolução, sensibilidade e outras características específicas do dispositivo. Esses parâmetros variam de acordo com o tipo de instrumento e a aplicação em que ele será utilizado.

Ajuste de pontos de referência: A parametrização permite o ajuste de pontos de referência, como pontos de calibração, zero e span. Isso envolve a configuração dos valores de referência que correspondem aos limites inferiores e superiores do sinal de medição ou controle do instrumento. Esses ajustes são essenciais para garantir a precisão e a confiabilidade das medições e do controle do processo.

Configuração de alarmes e limites: Os instrumentos de automação industrial podem ser configurados com alarmes e limites para alertar os operadores sobre situações anormais ou fora dos limites definidos. A parametrização envolve a definição desses alarmes e limites, como valores máximos e mínimos aceitáveis, histerese, tempo de resposta e ações a serem tomadas em caso de violação dos limites.

Ajuste de filtros e características de resposta: Alguns instrumentos possuem recursos avançados, como filtros de sinal, constantes de tempo e características de resposta configuráveis. A parametrização envolve o ajuste dessas configurações para otimizar a resposta do instrumento às variações do processo e reduzir o ruído e as interferências indesejadas nos sinais de medição.

Configuração de comunicação e integração: A parametrização de instrumentação também pode envolver a configuração dos recursos de comunicação do dispositivo, como protocolos de comunicação, endereços de rede e integração com sistemas supervisórios ou redes de automação. Isso permite a troca de dados e o monitoramento remoto do instrumento, além de facilitar a integração do instrumento com outros dispositivos e sistemas da automação industrial.

Documentação e registro de parâmetros: É importante documentar e registrar os parâmetros configurados em cada instrumento. Isso facilita a manutenção, a solução de problemas e a rastreabilidade das configurações realizadas. Além disso, a documentação adequada permite o rápido restabelecimento das configurações em caso de substituição ou reconfiguração dos instrumentos.

A parametrização de instrumentação requer conhecimentos específicos sobre os dispositivos utilizados, suas características e os requisitos do processo industrial. Além disso, é importante seguir as recomendações do fabricante e as normas aplicáveis para garantir a segurança e o desempenho adequado dos instrumentos na automação industrial.

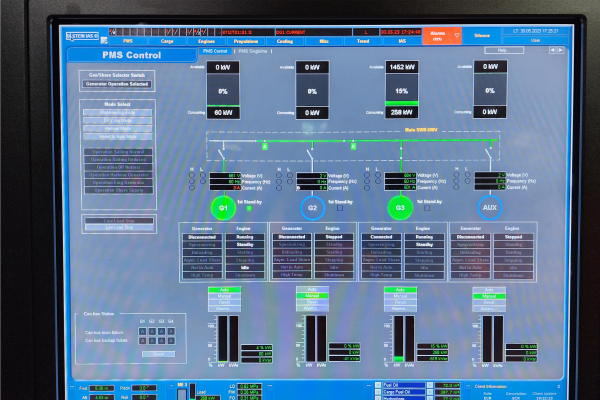

Automação de Grupos Geradores

A automação de grupos geradores é uma prática comum em muitas aplicações, como data centers, hospitais, indústrias e instalações críticas, onde a energia confiável é essencial. A automação permite o controle e monitoramento eficiente dos grupos geradores, garantindo sua disponibilidade e desempenho adequados. Aqui estão algumas informações sobre a automação de grupos geradores:

Controle de partida e parada: A automação de grupos geradores permite o controle automatizado do processo de partida e parada dos geradores. Isso envolve a detecção de falha na rede elétrica principal e a ativação automática do grupo gerador para fornecer energia de emergência. Da mesma forma, quando a rede elétrica é restaurada, a automação pode realizar a transição suave do grupo gerador para a rede e desligá-lo.

Sincronização com a rede elétrica: Quando o grupo gerador é utilizado em conjunto com a rede elétrica, a automação é responsável pela sincronização precisa entre os geradores e a rede. Isso envolve a detecção das condições adequadas de tensão, frequência e fase e o ajuste automático dos parâmetros do gerador para garantir uma conexão segura e estável com a rede.

Controle de carga e compartilhamento de carga: A automação permite o controle do carregamento dos grupos geradores e o compartilhamento adequado de carga entre eles. Isso pode ser feito com base em parâmetros como a demanda de carga, a capacidade dos geradores e as prioridades definidas. A automação garante que os geradores sejam carregados de forma equilibrada e eficiente, evitando sobrecargas e desequilíbrios na distribuição de carga.

Monitoramento e diagnóstico: A automação de grupos geradores inclui sistemas de monitoramento que coletam e registram dados importantes sobre o desempenho e as condições operacionais dos geradores. Isso envolve a medição de parâmetros como tensão, corrente, frequência, temperatura e nível de combustível. Com base nesses dados, a automação pode fornecer informações em tempo real sobre o estado dos geradores, detectar falhas ou condições anormais e fornecer diagnósticos para a manutenção preventiva.

Alarmes e notificações: A automação de grupos geradores configura alarmes e notificações para alertar os operadores sobre condições anormais ou eventos importantes. Isso inclui alarmes para baixa pressão de óleo, alta temperatura, falhas de partida, falhas de sincronização, entre outros. As notificações podem ser enviadas por meio de mensagens visuais, sonoras ou até mesmo notificações remotas, permitindo uma resposta rápida em caso de emergências ou necessidades de manutenção.

Integração com sistemas de gestão: A automação de grupos geradores pode ser integrada com sistemas de gestão mais abrangentes, como sistemas de gestão de energia ou sistemas de gestão de edifícios. Essa integração permite a coordenação eficiente do grupo gerador com outros sistemas e processos, facilitando a monitorização e a otimização do consumo de energia.

A automação de grupos geradores é realizada por meio de controladores programáveis (PLCs), sistemas supervisórios e interfaces homem-máquina (IHMs), além de dispositivos de comunicação e sensores específicos. A parametrização adequada e a implementação de lógica de controle avançada são fundamentais para garantir a eficiência e confiabilidade da automação de grupos geradores.

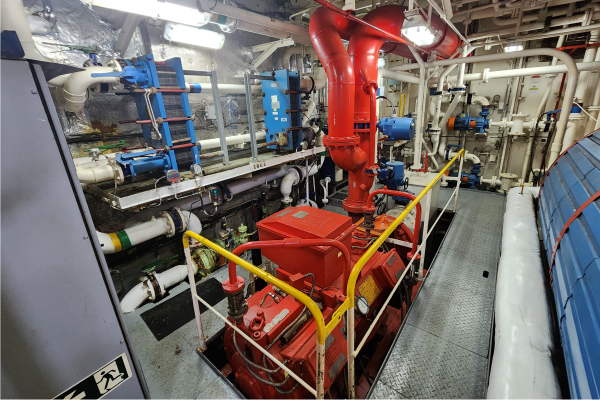

Automação de Motores a Diesel

A automação de motores a diesel desempenha um papel essencial em várias aplicações, como geradores de energia, motores marítimos, motores industriais e veículos pesados. A automação permite o controle, monitoramento e otimização do desempenho dos motores a diesel, proporcionando maior eficiência, confiabilidade e segurança. Aqui estão algumas informações sobre a automação de motores a diesel:

Controle de partida e parada: A automação permite o controle automatizado do processo de partida e parada dos motores a diesel. Isso pode ser feito por meio de controladores programáveis (PLCs) ou sistemas de controle dedicados. A automação garante uma sequência adequada de operações, incluindo a injeção de combustível, a ativação do sistema de partida, o monitoramento de parâmetros de partida e o controle da carga.

Controle de velocidade e carga: A automação de motores a diesel permite o controle preciso da velocidade e da carga do motor. Isso é especialmente importante em aplicações onde a velocidade do motor e a carga devem ser mantidas dentro de limites específicos, como geradores de energia. A automação ajusta automaticamente a quantidade de combustível injetado e outras variáveis para controlar a velocidade e a carga do motor.

Sistemas de injeção de combustível: A automação abrange o controle dos sistemas de injeção de combustível dos motores a diesel. Isso inclui a configuração dos parâmetros de injeção, como pressão de injeção, timing e número de injeções. A automação otimiza a injeção de combustível para melhorar a eficiência do motor, reduzir as emissões e garantir o desempenho adequado em diferentes condições de operação.

Monitoramento e diagnóstico: A automação de motores a diesel inclui sistemas de monitoramento que coletam e registram dados importantes sobre o desempenho e as condições operacionais do motor. Isso envolve a medição de parâmetros como temperatura do motor, pressão do óleo, temperatura do combustível, consumo de combustível, entre outros. Com base nesses dados, a automação pode fornecer informações em tempo real sobre o estado do motor, detectar falhas ou condições anormais e fornecer diagnósticos para a manutenção preventiva.

Proteção e segurança: A automação de motores a diesel inclui recursos de proteção e segurança para evitar danos ao motor e garantir a segurança das operações. Isso envolve a configuração de alarmes e sistemas de proteção para monitorar e controlar variáveis críticas, como temperatura excessiva, baixa pressão de óleo, sobrecarga, entre outros. A automação pode interromper automaticamente o motor ou tomar ações corretivas para evitar situações de risco.

Integração com sistemas de controle: A automação de motores a diesel pode ser integrada a sistemas de controle mais abrangentes, como sistemas de gestão de energia ou sistemas de controle de processos industriais. Essa integração permite a coordenação eficiente do motor com outros sistemas e processos, facilitando a otimização do consumo de energia e a sincronização de operações em larga escala.

Automação de Motores Elétricos em Geral

A automação de motores elétricos desempenha um papel fundamental em diversas aplicações industriais, comerciais e residenciais. Ela permite o controle, monitoramento e otimização do desempenho dos motores elétricos, garantindo eficiência energética, confiabilidade operacional e maior vida útil dos equipamentos. Aqui estão algumas informações sobre a automação de motores elétricos em geral:

Partida e parada controladas: A automação de motores elétricos permite o controle preciso do processo de partida e parada dos motores. Isso é realizado por meio de dispositivos de controle, como controladores programáveis (PLCs) ou inversores de frequência. A automação garante uma sequência adequada de operações, incluindo a partida suave para evitar picos de corrente e a parada controlada para reduzir o desgaste do motor.

Controle de velocidade e torque: A automação permite o controle preciso da velocidade e torque dos motores elétricos. Isso é especialmente útil em aplicações que exigem ajuste fino da velocidade, como esteiras transportadoras, máquinas-ferramentas e sistemas de bombeamento. A automação pode ser feita por meio de inversores de frequência, que permitem controlar a velocidade do motor variando a frequência da alimentação elétrica.

Controle de posição: Em alguns casos, a automação de motores elétricos é utilizada para controlar a posição de dispositivos mecânicos. Isso é comum em robótica, sistemas de posicionamento e automação industrial em geral. A automação utiliza sensores de posição e sistemas de controle para garantir a precisão no posicionamento e movimentação dos motores.

Monitoramento e diagnóstico: A automação de motores elétricos inclui sistemas de monitoramento que coletam e registram dados sobre o desempenho e as condições operacionais dos motores. Isso envolve a medição de parâmetros como corrente, tensão, temperatura, vibração, entre outros. Com base nesses dados, a automação pode fornecer informações em tempo real sobre o estado do motor, detectar falhas ou condições anormais e fornecer diagnósticos para a manutenção preventiva.

Proteção e segurança: A automação de motores elétricos também inclui recursos de proteção e segurança. Isso envolve a configuração de alarmes e sistemas de proteção para monitorar e controlar variáveis críticas, como sobrecorrente, sobretensão, subtensão, sobrecarga, entre outros. A automação pode interromper automaticamente o motor ou tomar ações corretivas para evitar danos ao equipamento e garantir a segurança dos operadores.

Integração com sistemas de controle e gestão: A automação de motores elétricos pode ser integrada a sistemas de controle e gestão mais amplos, como sistemas de automação predial, sistemas de gestão de energia e sistemas de controle de processos industriais. Essa integração permite a coordenação eficiente dos motores com outros equipamentos e processos, facilitando a otimização do consumo de energia, a sincronização de operações e o gerenciamento centralizado.

Em suma, a automação de motores elétricos traz uma série de benefícios, como economia de energia, aumento da produtividade, redução de falhas e maior controle sobre as operações. É uma solução essencial para a modernização e otimização de sistemas motorizados em diversos setores da indústria e da vida cotidiana.

Automação de Bombas de Hidrojateamento

A automação de bombas de hidrojateamento é uma prática comum em aplicações industriais, de limpeza e manutenção, onde o uso de jatos de água de alta pressão é necessário. A automação permite o controle, monitoramento e otimização do desempenho das bombas, garantindo a eficiência, a segurança e a produtividade das operações de hidrojateamento. Aqui estão algumas informações sobre a automação de bombas de hidrojateamento:

Controle de pressão e vazão: A automação de bombas de hidrojateamento permite o controle preciso da pressão e vazão da água. Isso é importante para adaptar as características do jato de água às diferentes superfícies e tarefas de limpeza. A automação utiliza válvulas de controle e dispositivos de medição para ajustar a pressão e vazão de acordo com as necessidades específicas.

Controle de velocidade do motor: A automação inclui o controle da velocidade do motor da bomba, que está diretamente relacionada à pressão e vazão da água. Isso é realizado por meio de inversores de frequência ou sistemas de controle eletrônico, permitindo ajustes precisos e rápidos da velocidade do motor. O controle da velocidade proporciona maior flexibilidade e eficiência operacional.

Controle de temperatura e resfriamento: Em alguns casos, as bombas de hidrojateamento podem gerar calor significativo durante a operação. A automação inclui sistemas de controle de temperatura e resfriamento para evitar danos ao equipamento. Isso pode envolver o monitoramento da temperatura do motor e a ativação de sistemas de resfriamento, como ventoinhas ou trocadores de calor.

Monitoramento e diagnóstico: A automação de bombas de hidrojateamento inclui sistemas de monitoramento que coletam e registram dados importantes sobre o desempenho e as condições operacionais das bombas. Isso pode incluir medições de pressão, vazão, temperatura, consumo de energia, entre outros. Com base nesses dados, a automação pode fornecer informações em tempo real sobre o estado da bomba, detectar falhas ou condições anormais e fornecer diagnósticos para a manutenção preventiva.

Proteção e segurança: A automação de bombas de hidrojateamento também inclui recursos de proteção e segurança. Isso envolve a configuração de alarmes e sistemas de proteção para monitorar e controlar variáveis críticas, como sobrecarga, alta temperatura, baixa pressão de óleo, entre outros. A automação pode interromper automaticamente a operação da bomba ou tomar ações corretivas para evitar danos ao equipamento e garantir a segurança dos operadores.

Integração com sistemas de controle e gestão: A automação de bombas de hidrojateamento pode ser integrada a sistemas de controle e gestão mais amplos, como sistemas de automação predial, sistemas de gestão de energia e sistemas de controle de processos industriais. Essa integração permite a coordenação eficiente das bombas com outros equipamentos e processos, facilitando a otimização do consumo de energia, a sincronização de operações e o gerenciamento centralizado.

A automação de bombas de hidrojateamento oferece uma série de benefícios, como aumento da eficiência operacional, redução de custos, maior segurança e qualidade na limpeza e manutenção. Ela desempenha um papel importante em indústrias, como petróleo e gás, construção, limpeza industrial, entre outras, onde o hidrojateamento é necessário para operações críticas.