Elétrica

Aqui você encontra para sua empresa os serviços de Elétrica, Painéis, Parametrização de Reles, Motores, Geradores, UPS e muito mais …

Painéis e Cubículos de Distribuição

Painéis e cubículos de distribuição são componentes essenciais em sistemas elétricos de baixa, média e alta tensão. Eles são projetados para a distribuição eficiente e segura de energia elétrica em diversas aplicações, como edifícios comerciais, industriais, instalações de infraestrutura e sistemas de geração e distribuição de energia. Aqui estão algumas informações sobre painéis e cubículos de distribuição:

Distribuição de energia: Os painéis e cubículos de distribuição são responsáveis por receber a energia elétrica de uma fonte de alimentação principal e distribuí-la de forma segura para diferentes cargas elétricas. Eles abrigam dispositivos de proteção, como disjuntores, fusíveis e seccionadores, que controlam o fluxo de energia e garantem a proteção contra sobrecargas, curto-circuitos e outras falhas elétricas.

Organização e gerenciamento dos circuitos: Os painéis e cubículos de distribuição são projetados para acomodar e organizar os circuitos elétricos de forma adequada. Eles possuem trilhos, barramentos e conexões elétricas que permitem a conexão dos cabos e fios elétricos de maneira organizada e segura. Isso facilita o gerenciamento dos circuitos e a identificação dos componentes elétricos associados a cada carga.

Segurança e proteção: Os painéis e cubículos de distribuição são construídos com materiais e componentes resistentes ao fogo, isolantes elétricos e sistemas de aterramento adequados. Isso garante a segurança dos operadores, reduz o risco de incêndio e protege os equipamentos elétricos contra danos causados por descargas elétricas, sobrecargas e curto-circuitos. Além disso, eles geralmente possuem portas e dispositivos de bloqueio para evitar acesso não autorizado e prevenir acidentes.

Monitoramento e controle: Muitos painéis e cubículos de distribuição são equipados com sistemas de monitoramento e controle para permitir a supervisão e controle remoto dos parâmetros elétricos. Isso inclui a medição de tensão, corrente, potência e fator de potência, bem como a detecção de falhas e alarmes de segurança. Esses recursos facilitam a detecção precoce de problemas, a manutenção preventiva e a otimização do consumo de energia.

Flexibilidade e escalabilidade: Os painéis e cubículos de distribuição são projetados para oferecer flexibilidade e escalabilidade, permitindo a expansão e adaptação dos sistemas elétricos de acordo com as necessidades do ambiente. Eles são modularmente construídos, o que facilita a adição de novos componentes e circuitos quando necessário, sem a necessidade de grandes alterações na infraestrutura existente.

Normas e regulamentações: Os painéis e cubículos de distribuição devem ser projetados e fabricados de acordo com normas e regulamentações específicas, que variam dependendo do país e da aplicação. Essas normas abrangem aspectos como dimensionamento adequado, distâncias de segurança, proteção contra riscos elétricos, sistemas de aterramento, marcação e identificação dos componentes, entre outros. É importante garantir que os painéis e cubículos de distribuição atendam a todas as normas e regulamentações relevantes para garantir a segurança e conformidade.

Em suma, os painéis e cubículos de distribuição são elementos essenciais para a distribuição segura e eficiente de energia elétrica. Eles desempenham um papel fundamental na organização dos circuitos elétricos, proteção dos equipamentos e segurança dos operadores. Além disso, permitem o monitoramento e controle dos parâmetros elétricos, contribuindo para a eficiência e confiabilidade dos sistemas elétricos.

Parametrização de Relés de Proteção

A parametrização de relés de proteção é um processo crucial na automação e controle de sistemas elétricos. Os relés de proteção são dispositivos eletrônicos que monitoram e protegem equipamentos e circuitos elétricos contra condições anormais, como sobrecorrente, sobretensão, falta de fase, curto-circuito, entre outros eventos indesejados. A parametrização envolve a configuração dos parâmetros de operação do relé, de acordo com as características específicas do sistema elétrico a ser protegido. Aqui estão algumas informações sobre a parametrização de relés de proteção:

Seleção do relé apropriado: O primeiro passo na parametrização de relés de proteção é selecionar o relé adequado para a aplicação específica. Isso envolve a análise das características elétricas do sistema, como níveis de tensão, correntes nominais, tipo de carga, curvas de disparo necessárias e requisitos de tempo de resposta. Cada tipo de proteção requer um relé específico, como relés de sobrecorrente, relés de sobretensão, relés de falta de fase, entre outros.

Configuração dos parâmetros: Uma vez selecionado o relé adequado, é necessário configurar os parâmetros de operação do relé. Esses parâmetros determinam as condições de atuação do relé, como os níveis de corrente ou tensão de atuação, os tempos de resposta, as curvas de disparo e a coordenação com outros dispositivos de proteção do sistema elétrico. A configuração é feita por meio de software específico fornecido pelo fabricante do relé.

Coordenação de proteção: Durante a parametrização, é importante considerar a coordenação entre os diferentes relés de proteção no sistema elétrico. A coordenação visa garantir que, em caso de falha ou evento anormal, o relé mais próximo do ponto de falha seja o responsável por atuar primeiro, isolando a área afetada e minimizando os impactos no restante do sistema. Isso requer uma análise cuidadosa das curvas de disparo, tempos de resposta e ajustes de sensibilidade dos relés de proteção envolvidos.

Testes e simulações: Após a parametrização, é recomendado realizar testes e simulações para verificar o funcionamento adequado dos relés de proteção. Isso pode envolver a aplicação de eventos de teste controlados, como injeção de corrente ou tensão simulada, para verificar se o relé atua corretamente dentro dos parâmetros definidos. Os resultados dos testes devem ser analisados e comparados com as expectativas de proteção do sistema elétrico.

Manutenção e revisão periódica: A parametrização dos relés de proteção não é um processo único. É necessário realizar revisões periódicas dos parâmetros de operação dos relés para garantir que eles estejam ajustados de acordo com as mudanças no sistema elétrico, como alterações de carga, modificações na infraestrutura ou atualizações tecnológicas. A manutenção regular dos relés também é importante para verificar a integridade dos componentes e garantir a confiabilidade do sistema de proteção.

A parametrização de relés de proteção desempenha um papel fundamental na segurança e confiabilidade dos sistemas elétricos. Uma parametrização adequada dos relés de proteção ajuda a evitar danos aos equipamentos, interrupções no fornecimento de energia e, principalmente, protege as pessoas contra riscos elétricos. É essencial contar com profissionais qualificados e experientes para realizar esse processo de forma eficiente e precisa.

Diagnóstico e Manutenção de Softstarters de Média e Baixa Tensão

O diagnóstico e a manutenção de softstarters de média e baixa tensão são etapas importantes para garantir o funcionamento confiável desses dispositivos, que são amplamente utilizados para controlar a partida suave de motores elétricos. Aqui estão algumas informações sobre o diagnóstico e a manutenção desses equipamentos:

Inspeção visual: Um passo inicial importante é realizar uma inspeção visual das softstarters para identificar quaisquer sinais visíveis de danos, desgaste ou corrosão. Isso inclui verificar as conexões elétricas, componentes, bornes e cabos em busca de possíveis problemas. Também é importante garantir que a softstarter esteja limpa e livre de sujeira ou obstruções.

Testes de funcionamento: Os testes de funcionamento são realizados para verificar se a softstarter está operando corretamente. Isso pode incluir testes de partida suave em diferentes condições de carga, verificando se a softstarter está controlando adequadamente a corrente e a tensão durante a partida do motor. Os testes também podem envolver a verificação de recursos adicionais da softstarter, como proteções contra sobrecarga e curto-circuito.

Verificação dos parâmetros de configuração: As softstarters possuem parâmetros de configuração que podem ser ajustados para atender às necessidades específicas de aplicação. Durante a manutenção, é importante verificar se esses parâmetros estão configurados corretamente. Isso inclui ajustar os limites de corrente, tensão, rampas de aceleração e desaceleração, entre outros parâmetros, conforme necessário.

Verificação dos sistemas de proteção: As softstarters possuem sistemas de proteção integrados para garantir a segurança e a integridade do motor elétrico. Durante a manutenção, é essencial verificar se esses sistemas de proteção estão funcionando corretamente. Isso pode envolver a verificação das proteções contra sobrecorrente, sobretensão, subtensão, falha de fase, entre outros eventos indesejados.

Análise de dados e diagnóstico: Muitas softstarters possuem recursos de coleta de dados e registro de eventos. Durante a manutenção, esses dados podem ser analisados para identificar possíveis problemas ou padrões de mau funcionamento. Além disso, softstarters mais avançadas podem ser conectadas a sistemas de monitoramento remoto para fornecer informações em tempo real sobre o desempenho e o status do equipamento.

Substituição de componentes desgastados: Durante a manutenção, é importante verificar a condição dos componentes internos da softstarter. Se forem identificados componentes desgastados, danificados ou com falhas, eles devem ser substituídos para garantir o desempenho confiável da softstarter.

Calibração e ajuste: Por fim, a calibração e o ajuste adequados da softstarter são essenciais para garantir seu funcionamento correto. Isso pode envolver a verificação e o ajuste dos dispositivos de medição, como sensores de corrente e tensão, para garantir que eles forneçam leituras precisas.

É importante seguir as recomendações do fabricante em relação aos procedimentos de diagnóstico e manutenção da softstarter, bem como realizar a manutenção conforme programado ou sempre que houver suspeita de mau funcionamento. Isso ajuda a garantir a operação confiável e prolongar a vida útil da softstarter, contribuindo para a eficiência e a segurança dos sistemas elétricos em que ela é utilizada.

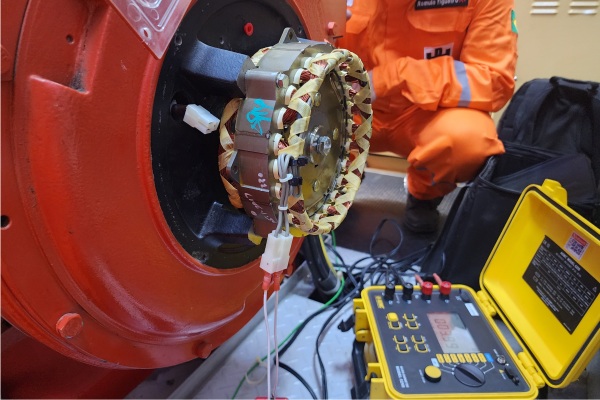

Diagnósticos e Manutenção de Motores Elétricos de Média e Baixa Tensão

O diagnóstico e a manutenção de motores elétricos de média e baixa tensão são processos essenciais para garantir o desempenho confiável e a vida útil prolongada desses equipamentos. Aqui estão algumas informações sobre o diagnóstico e a manutenção de motores elétricos:

Inspeção visual: A inspeção visual é um primeiro passo importante na manutenção de motores elétricos. Durante essa etapa, é verificado o estado geral do motor, incluindo a observação de sinais visíveis de desgaste, corrosão, danos ou superaquecimento. Também é importante verificar as conexões elétricas, os terminais e os cabos para garantir que estejam em bom estado e devidamente apertados.

Testes elétricos: Os testes elétricos são realizados para avaliar a integridade das bobinas do motor e a resistência de isolamento. Isso inclui testes de continuidade, medição de resistência do enrolamento, teste de resistência de isolamento e teste de polaridade. Esses testes ajudam a identificar possíveis problemas, como curtos-circuitos, falhas de isolamento ou danos nas bobinas.

Análise de vibração: A análise de vibração é uma técnica utilizada para avaliar a condição mecânica dos motores elétricos. Ela envolve a medição das vibrações produzidas pelo motor durante a operação. Variações anormais na vibração podem indicar desalinhamento, desgaste de rolamentos, folgas excessivas ou outros problemas mecânicos. A análise de vibração pode ser realizada com o uso de equipamentos especializados e a interpretação dos resultados requer conhecimento técnico.

Verificação dos sistemas de refrigeração: Os motores elétricos geralmente possuem sistemas de refrigeração, como ventoinhas ou radiadores, para dissipar o calor gerado durante a operação. Durante a manutenção, é importante verificar se esses sistemas estão funcionando corretamente, garantindo que o motor esteja adequadamente resfriado. Isso pode envolver a limpeza de ventoinhas, a verificação da circulação de ar ou o monitoramento da temperatura do motor.

Lubrificação e manutenção dos rolamentos: Os rolamentos são componentes críticos nos motores elétricos, e a lubrificação adequada é essencial para o seu bom funcionamento. Durante a manutenção, os rolamentos devem ser inspecionados e lubrificados conforme as recomendações do fabricante. Isso pode envolver a substituição de graxa, a verificação de folga nos rolamentos e a detecção de sinais de desgaste.

Verificação da integridade do isolamento: O isolamento elétrico é fundamental para a proteção dos motores elétricos contra curtos-circuitos e falhas elétricas. Durante a manutenção, é importante verificar a integridade do isolamento, realizando testes de resistência de isolamento para garantir que esteja dentro dos limites aceitáveis. Isso ajuda a prevenir danos aos enrolamentos e minimizar o risco de falhas elétricas.

Monitoramento contínuo: Além da manutenção periódica, é recomendado o monitoramento contínuo dos motores elétricos. Isso pode ser feito por meio de sistemas de monitoramento online, que registram e analisam parâmetros como temperatura, corrente, vibração e outras variáveis relevantes. O monitoramento contínuo permite identificar problemas precocemente e adotar ações corretivas antes que ocorram falhas graves.

A manutenção adequada de motores elétricos de média e baixa tensão é fundamental para garantir um desempenho confiável, prolongar a vida útil do equipamento e evitar paradas não programadas. É importante seguir as recomendações do fabricante, utilizar técnicas adequadas de diagnóstico e contar com profissionais qualificados para realizar esses procedimentos.

Diagnósticos e Manutenção de Geradores de Média e Baixa Tensão

O diagnóstico e a manutenção de geradores de média e baixa tensão são processos fundamentais para garantir o funcionamento confiável e a vida útil prolongada desses equipamentos. Os geradores de média e baixa tensão são amplamente utilizados em diversas aplicações, como grupos geradores de emergência, sistemas de backup de energia e aplicações industriais. Aqui estão algumas informações sobre o diagnóstico e a manutenção de geradores de média e baixa tensão:

Inspeção visual: A inspeção visual é um primeiro passo importante na manutenção de geradores. Durante essa etapa, é necessário verificar o estado geral do gerador, incluindo o rotor, o estator, os enrolamentos, as conexões elétricas e os componentes auxiliares. É importante procurar sinais visíveis de desgaste, corrosão, danos ou superaquecimento.

Testes elétricos: Os testes elétricos são cruciais para avaliar a integridade do gerador. Isso inclui testes de resistência de isolamento, teste de continuidade, teste de resistência de enrolamento e teste de polaridade. Esses testes ajudam a identificar possíveis problemas, como falhas de isolamento, curtos-circuitos ou danos nos enrolamentos.

Análise de vibração: A análise de vibração é uma técnica utilizada para avaliar a condição mecânica do gerador. Ela envolve a medição das vibrações produzidas pelo gerador durante a operação. Variações anormais na vibração podem indicar desalinhamento, desgaste de rolamentos, folgas excessivas ou outros problemas mecânicos. A análise de vibração pode ser realizada com o uso de equipamentos especializados e a interpretação dos resultados requer conhecimento técnico.

Verificação do sistema de refrigeração: Os geradores possuem sistemas de refrigeração para controlar a temperatura durante a operação. Durante a manutenção, é importante verificar se esses sistemas estão funcionando corretamente. Isso pode incluir a verificação da circulação de ar, a limpeza de radiadores ou a substituição de líquidos de arrefecimento, conforme necessário.

Lubrificação e manutenção dos rolamentos: Os rolamentos são componentes críticos nos geradores e a lubrificação adequada é essencial para seu bom funcionamento. Durante a manutenção, os rolamentos devem ser inspecionados e lubrificados conforme as recomendações do fabricante. Isso pode envolver a substituição de graxa, a verificação de folga nos rolamentos e a detecção de sinais de desgaste.

Verificação do sistema de controle e proteção: Os geradores possuem sistemas de controle e proteção que são responsáveis pelo monitoramento e pela proteção adequada do equipamento. Durante a manutenção, é importante verificar se esses sistemas estão funcionando corretamente. Isso inclui a verificação dos dispositivos de proteção, como relés de sobrecorrente, sobretensão e subexcitação, e a calibração dos parâmetros de operação.

Monitoramento contínuo: Além da manutenção periódica, o monitoramento contínuo dos geradores é altamente recomendado. Isso pode ser feito por meio de sistemas de monitoramento remoto, que registram e analisam parâmetros como temperatura, vibração, corrente, tensão e outros indicadores de desempenho. O monitoramento contínuo permite identificar problemas precocemente e tomar medidas corretivas antes que ocorram falhas graves.

É importante seguir as recomendações do fabricante em relação à manutenção e ao diagnóstico dos geradores de média e baixa tensão. Além disso, contar com profissionais qualificados e experientes na realização desses procedimentos é essencial para garantir a eficácia e a segurança do equipamento.

Reparo de Geradores e Motores Elétricos de Baixa e Média Tensão

O reparo de geradores e motores elétricos de baixa e média tensão é um processo importante para restaurar o funcionamento adequado desses equipamentos após uma falha ou mau funcionamento. Aqui estão algumas informações sobre o reparo de geradores e motores elétricos:

Avaliação inicial: O primeiro passo no processo de reparo é realizar uma avaliação inicial do gerador ou motor elétrico. Isso pode incluir uma inspeção visual para identificar danos visíveis, bem como testes elétricos e mecânicos para avaliar a integridade do equipamento. A avaliação inicial ajuda a determinar a extensão do reparo necessário e o plano de ação a ser seguido.

Desmontagem: Se for necessário reparar componentes internos do gerador ou motor elétrico, pode ser necessário desmontá-lo. Durante a desmontagem, é importante seguir os procedimentos adequados para evitar danos adicionais ao equipamento. Os componentes desgastados, danificados ou com defeito são identificados e removidos para reparo ou substituição.

Reparo ou substituição de componentes: Os componentes danificados ou desgastados identificados durante a avaliação inicial são reparados ou substituídos. Isso pode incluir a substituição de rolamentos, bobinas, escovas, anéis coletores, entre outros. O reparo dos componentes pode envolver a limpeza, a retificação, a rebobinagem ou outros processos específicos para restaurar sua funcionalidade.

Rebobinagem de enrolamentos: Se os enrolamentos do gerador ou motor elétrico estiverem danificados, a rebobinagem pode ser necessária. Esse processo envolve a remoção dos enrolamentos danificados e a instalação de novos enrolamentos isolados. A rebobinagem deve ser feita por profissionais qualificados e experientes, seguindo as especificações do fabricante e as práticas de engenharia adequadas.

Montagem e testes: Após o reparo ou substituição dos componentes, o gerador ou motor elétrico é remontado. Durante a montagem, é importante seguir as instruções do fabricante e garantir que todos os componentes sejam instalados corretamente. Após a montagem, são realizados testes para verificar o funcionamento adequado do equipamento. Isso pode incluir testes elétricos, testes de desempenho e análises de vibração.

Pintura e acabamento: Após o reparo e os testes, o gerador ou motor elétrico pode ser pintado e receber acabamentos adequados. Essa etapa ajuda a proteger o equipamento contra corrosão e a melhorar sua aparência estética.

É importante ressaltar que o reparo de geradores e motores elétricos deve ser realizado por profissionais especializados, com conhecimento técnico e experiência na área. Também é crucial seguir as recomendações do fabricante e as normas de segurança durante todo o processo de reparo.

Reparo de UPS e Carregadores de Bateria;

O reparo de UPS (Uninterruptible Power Supply) e carregadores de bateria é uma atividade essencial para garantir a disponibilidade contínua de energia em sistemas críticos. As UPS e os carregadores de bateria desempenham um papel crucial na proteção de equipamentos sensíveis, fornecendo energia de backup durante falhas de energia. Aqui estão algumas informações sobre o reparo desses dispositivos:

Avaliação inicial: O processo de reparo começa com uma avaliação inicial do UPS ou do carregador de bateria. Isso envolve uma inspeção visual para identificar possíveis danos físicos, como cabos soltos, componentes queimados ou vazamentos de bateria. Também são realizados testes elétricos e funcionais para avaliar o desempenho do equipamento.

Reparo de componentes: Durante a avaliação inicial, podem ser identificados componentes com defeito que precisam ser reparados ou substituídos. Isso pode incluir substituição de baterias, reparo de placas de circuito, substituição de fusíveis ou componentes eletrônicos danificados. É importante seguir as especificações do fabricante e usar peças de reposição adequadas para garantir o desempenho e a segurança do equipamento.

Testes e calibração: Após o reparo dos componentes, são realizados testes e calibração para garantir que o UPS ou o carregador de bateria estejam operando corretamente. Isso pode envolver testes de funcionalidade, testes de carga para verificar a capacidade de fornecer energia de backup e calibração dos parâmetros de operação.

Atualização de firmware: Em alguns casos, pode ser necessário atualizar o firmware do UPS ou do carregador de bateria para corrigir problemas conhecidos ou melhorar o desempenho. A atualização de firmware deve ser realizada de acordo com as instruções do fabricante e utilizando as versões corretas de software.

Manutenção preventiva: Além do reparo, a manutenção preventiva é fundamental para garantir a confiabilidade contínua dos UPS e carregadores de bateria. Isso inclui a limpeza regular do equipamento, a verificação das conexões elétricas, a inspeção visual de sinais de desgaste ou corrosão, e a realização de testes de carga periódicos para verificar a capacidade de fornecimento de energia de backup.

É importante ressaltar que o reparo de UPS e carregadores de bateria deve ser realizado por técnicos especializados, familiarizados com os sistemas específicos e as normas de segurança aplicáveis. Além disso, é recomendado seguir as recomendações do fabricante e contar com peças de reposição originais para garantir a qualidade e a confiabilidade do reparo.

Reparo de Inversores de Frequência e Softstarters de Média e Baixa Tensão

O reparo de inversores de frequência e softstarters de média e baixa tensão é uma atividade essencial para manter o funcionamento adequado desses equipamentos, responsáveis pelo controle e acionamento de motores elétricos. Aqui estão algumas informações sobre o reparo desses dispositivos:

Avaliação inicial: O processo de reparo começa com uma avaliação inicial do inversor de frequência ou softstarter. Durante essa etapa, são realizados testes para identificar possíveis falhas e determinar a extensão dos danos. Isso pode incluir a análise dos componentes eletrônicos, placas de circuito, dissipadores de calor e conexões elétricas.

Substituição de componentes danificados: Caso sejam identificados componentes danificados ou com defeito durante a avaliação inicial, é necessário substituí-los por novos. Isso pode envolver a troca de transistores, capacitores, diodos, resistores ou outros componentes eletrônicos, dependendo da natureza do problema. É importante utilizar peças de reposição originais ou de qualidade equivalente, seguindo as recomendações do fabricante.

Reprogramação e calibração: Após a substituição dos componentes, é necessário reprogramar o inversor de frequência ou softstarter de acordo com as especificações do motor e da aplicação. Isso envolve a configuração dos parâmetros corretos, como frequência, velocidade, corrente de partida, entre outros. Além disso, é importante realizar a calibração dos sensores e dispositivos de proteção para garantir um desempenho preciso e seguro.

Testes de desempenho: Após o reparo e a reprogramação, são realizados testes de desempenho para verificar o funcionamento adequado do inversor de frequência ou softstarter. Isso pode incluir a simulação de cargas e condições operacionais para garantir que o equipamento esteja respondendo corretamente aos comandos e fornecendo as características de controle desejadas.

Manutenção preventiva: Além do reparo, a manutenção preventiva é fundamental para garantir a confiabilidade contínua dos inversores de frequência e softstarters. Isso inclui a limpeza regular do equipamento, verificação das conexões elétricas, inspeção visual de sinais de desgaste ou corrosão, e realização de testes periódicos para verificar o desempenho e a eficiência energética.

É importante ressaltar que o reparo de inversores de frequência e softstarters deve ser realizado por técnicos especializados, com conhecimento técnico específico e experiência nesses equipamentos. Além disso, é recomendado seguir as orientações do fabricante e utilizar peças de reposição originais para garantir a qualidade e a confiabilidade do reparo.